Een nadeel van de statistische methoden voor voorraadbeheer is dat je niet vooruit kunt werken, geen rekening kunt houden met toekomstige situaties. Dit nadeel kun je grotendeels oplossen door de methoden van SIC te combineren met tijdfasering.

Dat doe je door de voorspelde vraag te verdelen in tijdsblokjes. In planperiodes, time buckets. Hoe groot die buckets zijn, doet er voor het principe niet toe. Het zijn bijvoorbeeld maanden, weken of dagen.

Aan de bekende elementen van SIC, zoals seriegrootte en veiligheidsvoorraad, voegt Time Phased Order Point (TPOP) als extra dimensie de tijd toe.

We waren daar in deze Verdieping al een beetje mee begonnen bij de bestelseries in een situatie met een (sterk) seizoenpatroon.

TPOP is een planningssysteem voor je inkooporders (of voor de momenten waarop je productieorders moet vrijgeven). Je kijkt naar voren en zorgt ervoor dat je net op tijd goederen binnenkrijgt om aan de voorspelde vraag te voldoen.

Voor de berekening wordt een aantal vaste en variabele gegevens gebruikt:

- de aanwezige voorraad (variabel)

- eventueel eerder geplaatste, nog niet geleverde bestellingen (variabel)

- de vereiste veiligheidsvoorraad (vast)

- de ordergrootte (vast, bijvoorbeeld de berekende EOQ).

Het begint met het zo goed mogelijk verdelen van de afzetprognose over de time buckets. Als je de voorspelling hebt verdeeld, Hoe je verder gaat laten we zien met een voorbeeld.

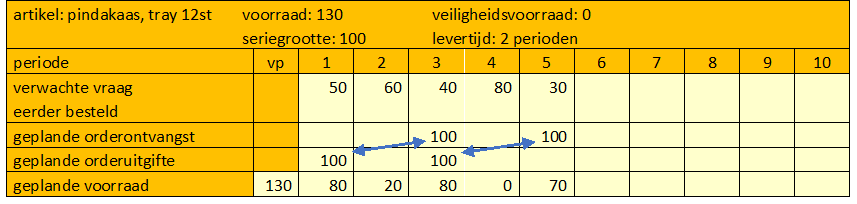

In onderstaande tabel (tabel 11) hebben we als voorbeeld de vraagvoorspelling voor de komende 5 perioden ingevuld.

Tabel 11: TPOP-tabel voor plannen van de voorraadhoogte

Vandaag, in periode 1, sta je er als planner voor om wel of geen bestelling te doen.

Je moet natuurlijk rekening houden met de voorraad die er vandaag nog is, die over is uit het verleden. Die voorraad staat zowel in de kop van de tabel, als in de kolom ‘VP’ (Voorbije Perioden), en bestaat in dit voorbeeld uit 130 trays van ieder 12 potten pindakaas.

In de kop van de tabel staan de basisgegevens zoals de leadtime, de gewenst veiligheidsvoorraad en de (vaste) bestelserie.

Als je vandaag (dus in periode 1) een order van 100 trays plaatst in de regel ‘geplande orderuitgifte’, worden die pas na 2 perioden geleverd, dus in periode 3. Zie de regel ‘geplande orderontvangst’. Dat is bij de voorspelde vraag in de periode 1, 2 en 3 dus net op tijd om niet zonder voorraad te komen. Veiligheidsvoorraad is (volgens de kop van de tabel) niet nodig, het is dus niet erg dat je geplande voorraad in periode 4 op 0 uitkomt. Als je maar op tijd weer genoeg hebt voor de perioden die daarna komen. Je gaat dus verder met plannen en kijkt naar de verwachte vraag in de volgende kolommen. Je zult dan merken, dat je in periode 5 een aanvulling van de voorraad nodig hebt. Om die op tijd binnen te hebben, moet je in periode 3 dus een order plaatsen.

Deze rekentechniek komt overeen met de basis van MRP, Material Requirements Planning.

Door de tijdgefaseerde informatie heb je als voorraadbeheerder meer zicht op de ontwikkelingen in de toekomst dan met een SIC-systeem. Je kunt eerder voorzien of (en wanneer) je door de voorraad heen zult raken. Omdat je de bestelmomenten al in een vroeg stadium kunt plannen, kun je je leverancier op de hoogte stellen van je geplande bestellingen en je leverancier tijdig waarschuwen als je een geplande order wilt gaan vergroten of verkleinen. Rekening houden met de leadtime, hoef je je orders pas op een laat moment definitief te maken. De samenwerking die je op deze manier met je leverancier kunt opbouwen, zou best kunnen uitmonden in een kortere leadtime en/of een lagere inkooprijs, want de vroegtijdige voorinformatie die je geeft in de vorm van je ‘geplande’ orders, is voor de leverancier veel waard.