Het type proces is van grote invloed bij je keus van de meest geschikte lay-out. In de logistiek zijn een aantal basis lay-outs bekend, die we hieronder kort zullen bespreken. Dit zijn:

lay-out type | proces type | routing door proces |

flow lay-out | massa productie, proces gewijs | vaste route van vast product |

flowshop | serie productie | vaste route van product dat kan wijzigen |

job-shop | enkelstuks | vrije route van wijzigende producten |

project lay-out | project gewijs | geen route, uniek product staat centraal |

tabel 4 welk lay-out type bij welk procestype

8.1 Flow lay-out

Bij de flow lay-out of stroomproductie, wordt één product of worden enkele nauw verwante producten, in massa gemaakt zonder dat de verschillende productiestadia zijn ontkoppeld, door tussenvoorraden. Andere namen zijn productgerichte lay-out, flow-productie, productiestraat en productielijn.

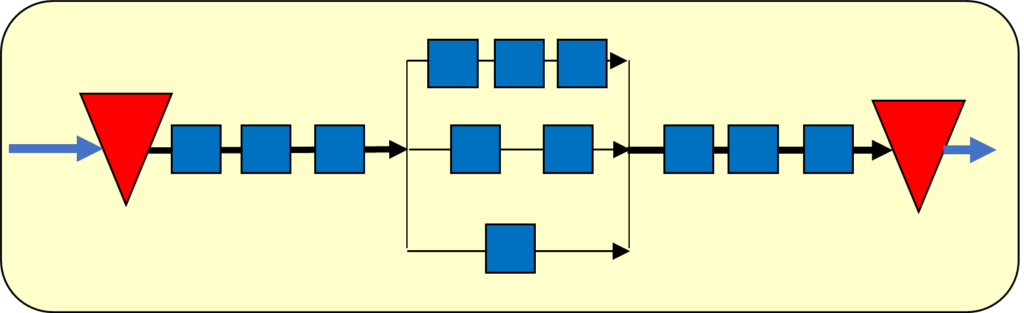

figuur 1: voorbeeld van een flow lay-out

(de blauwe pijlen geven de stroom weer die de afdeling binnenkomt en verlaat)

De stroom gaat in één richting. Zoals bij een lopende band, eventueel met wat zijtakken. Het totaal aan productie-eenheden en voorraadpunten zou er bij stroomproductie als volgt uit kunnen zien:

De lay-out en het processchema zijn nagenoeg hetzelfde. Lay-out en apparatuur zijn volledig op het product toegesneden. Er wordt erg veel denkwerk, tijd en geld geïnvesteerd in het ontwerpen van het stroomsysteem: vergaande arbeidsdeling, korte doorlooptijd, geen tussenvoorraden, doorzichtige lay-out en geen fijnplanning voor individuele arbeidsplekken, maar alleen planning voor de lijn in totaliteit.

Voordelen van de flow-lay-out zijn:

- weinig transporttijd;

- cyclustijden van de machines kunnen optimaal op elkaar worden afgesteld,

- geen wachttijd tussen de bewerkingen;

- constante doorlooptijd.

De belangrijkste nadelen zijn:

- gebrek aan flexibiliteit, zonder omstellen of zelfs verplaatsen van de machines kunnen geen andere producten op de lijn worden gemaakt;

- voor elke bewerking is een afzonderlijke machine nodig, soms staat een type machine meerdere keren in een lijn.

8.2 Job-shop lay-out

Als je te maken hebt met kleine series of met enkelstuks fabricage van zeer veel verschillende klantspecifieke producten die ieder een andere weg door de productie moeten volgen, dan kun je de job-shop lay-out overwegen. De job-shop lay-out, wordt ook wel functionele lay-out genoemd, omdat alle processen met dezelfde functie bij elkaar staan (een lasserij, een zagerij, alle draaibanken bij elkaar, alle zetbanken etc.). Een voorbeeld van een job-shop zie je in de volgende figuur.

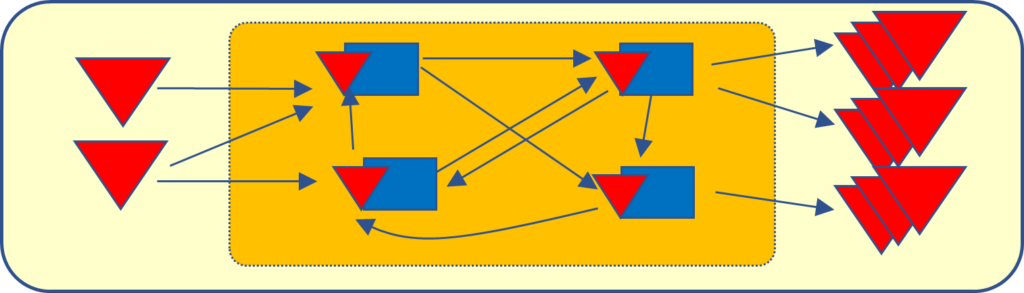

figuur 2: voorbeeld van een job-shop lay-out

Kenmerkend is dat productie op voorraad onmogelijk is omdat het om klantspecifieke producten gaat. In de werkplaats zie je veel onderhanden werk. De doorlooptijd is veel langer dan bij de flowshop.

De productie-apparatuur is niet specifiek en dus ook niet efficiënt in vergelijking met de flowshop en zeker niet in vergelijking met de flow-productie.

De voordelen van een job-shop lay-out zijn:

- universele machines;

- flexibiliteit in de bewerkingsvolgorde van producten;

- hoge bezettingsgraad van de machines mogelijk.

De belangrijkste nadelen:

- lange transporttijden;

- wachttijdentussen de bewerkingen;

- de doorlooptijd is moeilijker voorspelbaar.

8.3 Flowshop lay-out

Een flowshop lijkt op een combinatie van verschillende flow lay-outs in één ruimte. Deze lay-out vorm wordt ook wel groepsgewijze-, of groepen lay-out genoemd. Ook deze lay-out is geschikt voor producten met een tamelijk constante afzet. Groepen producten volgen een vaste route door een deel van de fabriek en worden op hun route met dezelfde apparatuur bewerkt. Maar anders dan bij een flow lay-out, kunnen in een flowshop ook installaties voorkomen, die werken voor verschillende groepen producten: shared resources. Hieronder volgt een voorbeeld van een flowshop, met daarin enkele van deze shared resources.

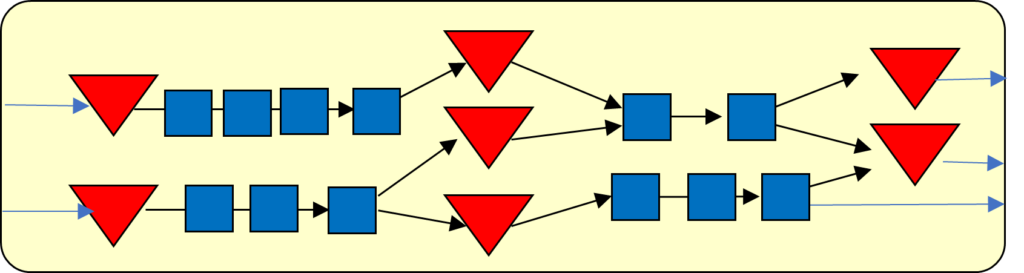

figuur 3: voorbeeld van een flowshop lay-out

Kenmerkend is dat de diverse productiestadia soms door tussenvoorraden worden ontkoppeld. Hierdoor wordt de doorlooptijd wel groter dan bij flowproductie.

De apparatuur in een flowshop moet flexibel genoeg zijn om aan te passen aan de productie van verschillende artikelen. In het algemeen zal de productie dan ook wat minder efficiënt verlopen dan bij flow productie. Delen van het productieproces kun je als flow-systeem opzetten.

Een typerende vorm van een flow-shop, is een op groepentechnologie gebaseerde lay-out.

Het is een (in 1960 in de USSR) door Mitrofanov ontwikkelde methode, om de productiviteit te verbeteren bij massaproductie door de voordelen van de productgewijze lay-out te combineren met de voordelen van de procesgewijze lay-out.

voorbeeld

Peters wil het assortiment van PSatee uitbreiden met pindakaas. Daar zijn dezelfde machines voor nodig, waar de productie al mee werkt, maar de bewerkingsvolgorde is anders.

Directeur Peters legt een vraagstuk voor aan zijn MT: de bewerkingsvolgorde van de pindasaus was X-Y-Z-X-P en die voor de pindakaas moet P-X-Y-Z worden (de letters staan voor de maalmachine, de menger, het kookvat en de inpaklijn).

Peters vraagt: “Is het nu nodig om een geheel nieuwe productielijn te bouwen voor de pindakaas, kan gebruik worden gemaakt van de huidige overcapaciteit van de verschillende machines? De productieleider zegt “Misschien kan gebruik worden gemaakt van dezelfde maalmachine en menger, dan wordt het al een stuk haalbaarder qua investering”. De logistiek manager reageert direct. “Dan is wel omsteltijd nodig, om de machines in de lijn leeg te draaien, schoon te maken en weer te vullen met het volgende product. Hebben de maler en de menger zoveel tijd over?”. “Alleen gewone pindakaas, of ook met stukjes pinda of met sambal?” vraagt de planner. Deze discussie raakt de kern van het vraagstuk van Peters, maar het zal nog wel even duren voor ze een oplossing hebben gevonden.

Families nodig voor groepentechnologie

De moeilijkheid van ordening op basis van groepentechnologische is het formeren van de productfamilies. Die moeten zo worden samengesteld, dat de groepen met de meest geproduceerde producten ook de meest efficiënte routing kunnen volgen. In de perfecte (onhaalbare) vorm wordt elk onderdeel volledig in één groep machines worden gemaakt en komt elk machinetype maar in één groep voor.

In een flow-shop lay-out worden de voor- en nadelen van flowproductie en van een job-shop gecombineerd. Hoe de balans uitpakt, hangt van veel factoren af, zoals continuïteit in de vraag en in het assortiment, de orderomvang en de in de markt acceptabele doorlooptijd en prijs.

8.4. project lay-out

Ook hier heb je te maken met eenmalige, vaak technisch hoogwaardige, klantspecifieke producten. Voor je project zou je kunnen werken in een job-shop. Maar in een project lay-out staat het product centraal, omdat het om een groot en/of zwaar, relatief moeilijk te transporteren product gaat. Het materiaal en de werknemers komen naar het product toe, in plaats dat het product langs de werkstations gaat. Als voorbeeld:

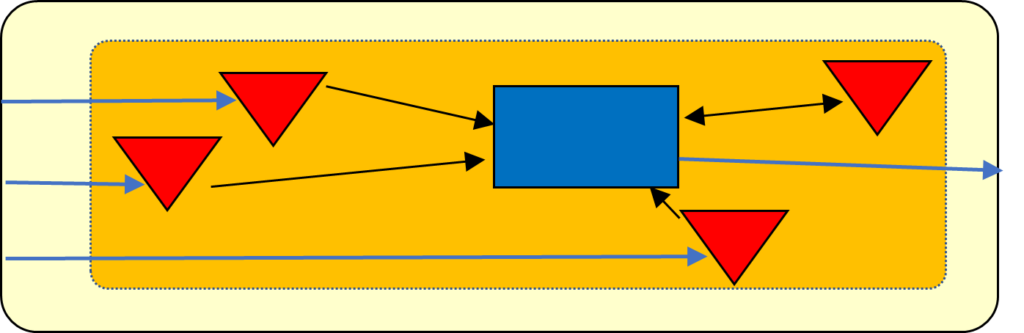

figuur 4: voorbeeld van een project lay-out

Voorbeeld

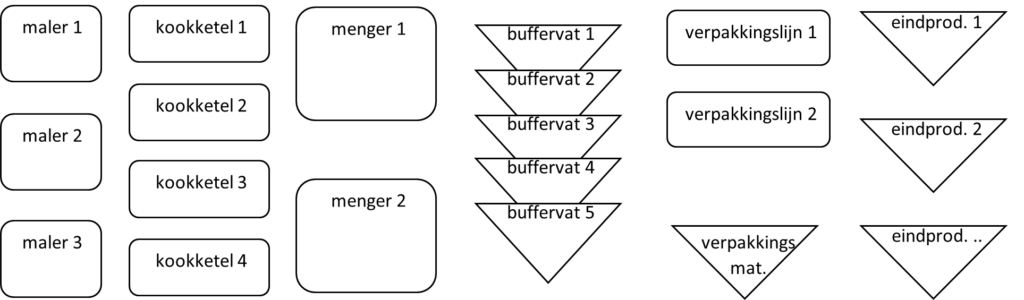

Nadat zij het proces in kaart heeft gebracht, laat de logistiek manager zijn stagiair een lay-out tekenen.

Zij kenmerkt de lay-out van PSatee als een flowshop lay-out. Batchprocessen (malen, koken, mengen) gaan over op het continue proces verpakken. Zij komt met de volgende schets.

figuur 5: schematische weergave van de lay-out van PSatee

(NB het schema geeft de ruimtelijke verhouding van de verschillende activiteiten en functies, die kan anders zijn dan de procesvolgorde.)