Een onderneming kan meerdere ontkoppelpunten hebben, maar voor elk product kan er in principe maar één zijn. De geschikte plaats van dat KOOP hangt af van de voorraadkosten, van het belang van de seriegrootte (economies of scale), van de eisen en wensen van de afnemers en van de mogelijkheden van de leveranciers. Natuurlijk hangt het ook af van de rest van het assortiment, want je zult toch proberen om groepen artikelen zoveel mogelijk hetzelfde te behandelen, al was het maar om duidelijkheid te bieden aan de klant. Een Pareto-analyse kan een goed hulpmiddel zijn om het assortiment in groepen in te delen en vervolgens per groep bovenstaande afwegingen te onderbouwen.

6.1 Overwegingen bij logische plaatsen voor het koop

Bekijk de keten van twee kanten, stroomopwaarts en stroomafwaarts en

let goed op overgangen tussen de procesdelen want daar kun je aanwijzingen vinden voor een geschikte plaats van het KOOP.

Overgang op een moeilijk beheersbaar proces.

Als ergens in een goederenstroom een moeilijk zelf te beheersen gedeelte van de stroom overgaat in een wel goed beheersbaar deel, dan heb je daar een logische plaats voor het KOOP gevonden.

Een voorbeeld van zo’n moeilijk beheersbaar proces is het verwerven van goederen in een politiek instabiel land of een complex fabricageproces met een niet goed voorspelbare opbrengst, zoals het maken van computerchips. Als je grondstoffen moet inkopen in een politiek instabiel land, dan zul je de eigen processen willen afschermen voor eventuele leverproblemen, zodat ze ongestoord kunnen doorwerken. Dat kan door ontkoppeling met een veiligheidsvoorraad in KOOP 4. Maar er spelen mogelijk meer factoren, dus we gaan nog even door met zoeken in de hele keten.

Schommelingen in vraag en aanbod en in doorlooptijd kunnen met een ontkoppelvoorraad binnen redelijke grenzen worden opgevangen. Maar er blijft sprake van afhankelijkheid van onzekere factoren. Een mogelijkheid om de onzekerheden – die nu eenmaal spelen bij dit type complexiteiten – te voorkomen of te beperken, is het aangaan van een comakership relatie. Dat is een langdurige relatie, waar beide partijen in investeren en aanvaarden dat ze afhankelijk worden van elkaar. De leverancier wordt – qua informatievoorziening – als het ware geïntegreerd in je eigen bedrijf. Daardoor kan een verschuiving in het logistieke proces worden gerealiseerd van de plaats van het KOOP. Het KOOP schuift bijvoorbeeld op van 4 naar 5, van ‘produceren op order’ naar ‘inkopen en produceren op order’.

Overgang van continu op batchgewijs

Een tweede logische plaats voor het KOOP kun je vinden we waar van een continu proces wordt overgestapt op een batchgewijs proces (of omgekeerd). Bier wordt bijvoorbeeld batchgewijs bereid, maar op een continu doorlopende installatie gebotteld. Tussen de batchgewijze productie en het continue bottelen is een buffervoorraad nodig, een tank met bier, die op zich geschikt zou kunnen zijn als KOOP (als dit strookt met de afwegingen bij andere delen van de keten). We zoeken nog even verder.

Punt waarna veel kosten aan het product worden toegevoegd

Een in het oog springende locatie voor het KOOP is vlak voor een punt in de logistieke keten waar veel kosten worden toegevoegd.

Na een stap met onzekere opbrengst

Het is handig om het KOOP te plaatsen na een productiestap met veel uitval, veel kwaliteitsproblemen. Er hoeft dan in het daarop volgende deel van de keten minder rekening te worden gehouden met wachttijden, met vertragingen doordat een batch is mislukt. Door deze plaats van het KOOP zorg je ervoor dat de klant toch snel en betrouwbaar kan worden bediend.

De grens tussen massafabricage (nadruk op efficiëntie) en snel omstelbare eindassemblage (nadruk op flexibiliteit)

Tenslotte is een goede locatie voor het KOOP die plek in de keten, waarna alleen nog flexibele, snel om te schakelen fasen volgen. Dit is het geval bij vrijwel alle assemblage werkzaamheden, waarbij een eindproduct uit modulen of componenten wordt samengesteld. Bijvoorbeeld het samenstellen van een fiets of het aanpassen aan specifieke klantenwensen van een PC. De doorlooptijd van de processen na het KOOP moet wel passen binnen de levertijdeisen en mogelijkheden in de markt, vraagt dus om een onderzoek naar de eisen van afnemers en een benchmark met concurrenten.

Voor de voorraden in een productiebedrijf gelden de volgende regels:

- Stroomafwaarts van het KOOP behoren er geen voorraden te liggen die vrij beschikbaar zijn voor de verkoop. Als er toch zulke voorraden zijn, dan is dat een symptoom van ineffectieve besturing.

- Stroomopwaarts van het KOOP is er een totaal andere situatie. Fabrieksvoorraden kunnen hier een economische functie hebben in het kader van de productieplanning. Als machines of installaties worden gebruikt voor het maken van verschillende producten, dan is het logisch om seriegewijs te produceren, waardoor nu eenmaal voorraden van componenten of onderdelen ontstaan (onderhanden werk).

6.2 De zoektocht naar een plaats voor het KOOP

Beperk je tot een bepaalde product/markt-combinatie. Maak een doorloopschema, waarin je de (belangrijkste) stappen zet die het product doorloopt. Stel vast waar het grootste voorraadpunt in die keten NU is. Dat is in de huidige situatie het belangrijkste ontkoppelpunt, maar wat wordt erdoor ontkoppeld? Onderzoek de keten.

Je begint met onderzoeken hoe je het KOOP naar links kunt verplaatsen zonder de aansluiting met de markt te verliezen. Je beschouwt de keten van links naar rechts en daarvoor stel je jezelf de eerste vraag:

Bij het beantwoorden van deze vraag kijk je zoveel mogelijk vanuit het perspectief van de klant en dan moet je een aantal punten in beschouwing nemen:

- De som van alle doorlooptijden van de (productie)processen stroomafwaarts van het KOOP moet kleiner zijn dan de vereiste levertijd.

- De spreiding van de doorlooptijd en/of de opbrengst van een productieproces heeft een negatieve invloed op de leverbetrouwbaarheid. Grote spreiding mag niet meer voorkomen na het KOOP. Het verdient daarom aanbeveling dat je het KOOP legt na ingewikkelde en/of onzekere processen in de fabricage of na zeer specifieke, onvervangbare capaciteiten.

- Bij voorkeur leg je het KOOP links van een activiteit met een hoge toegevoegde waarde, maar wel onder de voorwaarde dat de doorlooptijd binnen de perken blijft.

Als je de eerste vraag beantwoord hebt, heb je al een aardige indruk van mogelijke plaatsen voor het KOOP. Je gaat nu de kostenaspecten beoordelen. Je kijkt vanuit het perspectief van je bedrijf, volgt daarbij de keten naar rechts en stelt jezelf de tweede vraag:

Als je werkt aan deze tweede vraag, is er een aantal aandachtpunten om in de gaten te houden.

- Hoe verder het KOOP stroomafwaarts in de keten komt te liggen des te hoger de voorraadkosten en de toepasbaarheid wordt minder flexibel. Verder stroomafwaarts wordt het lastiger om het (in het KOOP opgeslagen) product eventueel te gebruiken voor een ander eindproduct en/of kostbaarder om het aan te passen. En hoe verder stroomafwaarts (KOOP 1 en 2), des te meer eventuele levering op een andere markt (in een ander land) aan kosten zal meebrengen.

- Hoe kleiner het aantal klanten voor een bepaald product, des te groter wordt het ‘risico incourant’. In dit geval kun je het best proberen het KOOP zover mogelijk stroomopwaarts leggen en ‘op order’ gaan produceren.

- Als de instelkosten van een bepaald productieproces hoog zijn, is het beter het KOOP na deze processtap te leggen. Denk bijvoorbeeld aan het leegdraaien, omstellen en inlopen van een grote installatie, zoals een spuitgietmachine.

Als je de antwoorden op bovenstaande vragen hebt gevonden, kan het zijn dat de antwoorden leiden tot dezelfde plaats van het KOOP. Je bent dan uitgekomen op de beste plaats voor het KOOP, je hebt het optimum gevonden. In veel gevallen zul je geconfronteerd worden met een van de volgende twee situaties:

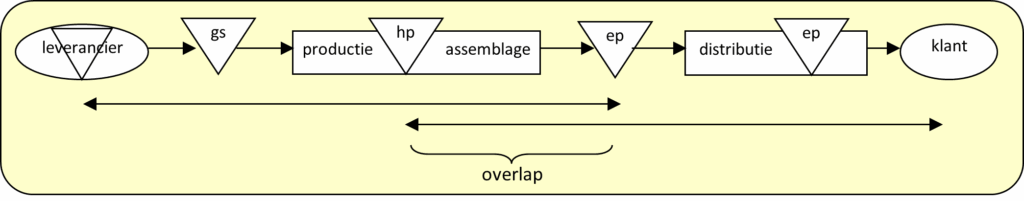

- Een overlap

Vraag 1 leidt tot een plaats van het KOOP ver in de richting van de leverancier en vraag 2 leidt tot een punt dicht bij de markt. Met andere woorden: er is een overlappingsgebied tussen de redenering vanuit de markt en de redenering vanuit de kosten. Deze situatie is weergegeven in figuur 7. Je moet een nadere afweging maken om te bepalen waar je het KOOP zal gaan plaatse

figuur 7: een keten met twee acceptabele plaatsen voor het KOOP: een overlap

Als er geen reden is om aan te nemen dat de markt zal veranderen en als er nauwelijks druk is om kortere levertijden te realiseren kun je het KOOP maar het beste zover mogelijk stroomopwaarts in de keten leggen. Maar als je uit concurrentie-overwegingen belang hebt bij korte levertijden, dan kun je ook kiezen voor een punt meer stroomafwaarts (maar wel binnen het overlappingsgebied).

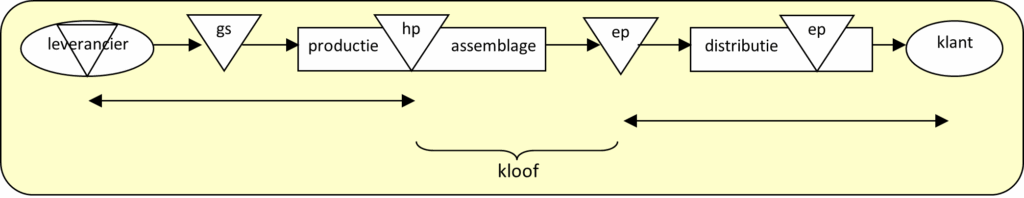

- Een kloof

Vraag 1 leidt tot de conclusie dat het KOOP dicht bij de markt moet liggen en vraag 2 geeft als uitkomst een punt dicht bij de leveranciers. Het resultaat is dat er een kloof (een gap) tussen beide punten bestaat (zie figuur 1).

figuur 1: een keten zonder een direct acceptabele plaats voor het KOOP: een kloof

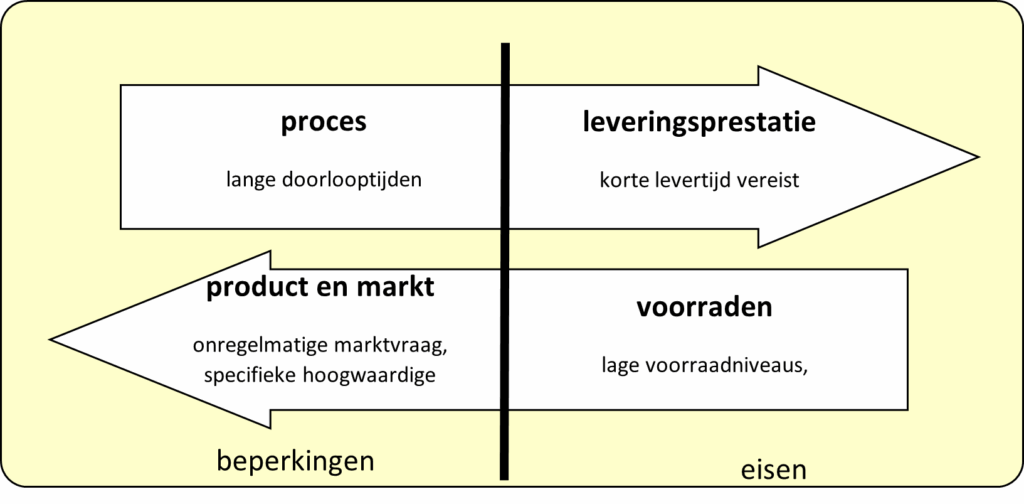

In het geval van een kloof zit je met een dilemma. Aan de ene kant word je bijvoorbeeld door lange doorlooptijden en/of door een slecht te beheersen productieproces gedwongen om voorraad neer te leggen van eindproduct, dicht bij de markt. Aan de andere kant is er bijvoorbeeld sprake van onregelmatige marktvraag en/of een te kleine afzetmarkt, waardoor het ‘risico incourant’ erg hoog is. Alleen structurele verbeteringen kunnen tot een oplossing leiden. Dat kunnen verbeteringen zijn van het product en/of van het proces. Maar ook van de positionering van het product in de markt. Met structureel bedoelen we hier dat het om ingrijpende maatregelen gaat, die pas op de langere termijn hun effect zullen sorteren.

Structurele verbetering is nodig bij een kloof

Op hetgeen nodig is in het geval van een kloof (gap) gaan we hier wat verder in met een beschouwing vanuit product, proces en markt.

Zonder het product zelf aan te passen, kun je met een verandering van de productstructuur (de opbouw van de stuklijst) de logistieke beheersbaarheid vaak sterk verbeteren. Vooral door een product modulair op te bouwen bereik je een kortere doorlooptijd van de eindassemblage en betere beheersbaarheid van de goederenstroom. Het aantal niveaus in de structuur (de opbouw van het product, de stuklijst) wordt er kleiner door, dat beperkt de voorraad van onderdelen, vermindert het risico-incourant en vergroot de flexibiliteit.

Als je de productstructuur van een bestaand product wilt gaan veranderen, moet je er wel rekening mee houden dat dit veel tijd gaat kosten. De nieuwe opbouw vraagt om aanpassingen in de assemblage, in de werkvoorbereiding en in de productieplanning.. Het is daarom beter, dat de consequenties voor de logistiek al in het ontwerpstadium van een product worden afgewogen.

In de praktijk vind je in bijna alle fasen van een productieproces mogelijkheden om de doorlooptijd sterk te verkorten. Je moet daarbij vooral denken aan het verkleinen van de omsteltijden, waardoor efficiënt kan worden gewerkt met kleinere series. Verkorten van de omsteltijden biedt tegelijkertijd betere beheersbaarheid van het productieproces, kortere en betrouwbaardere levertijden, grotere flexibiliteit. Door de mogelijkheid in kleinere series te produceren kan je voorraad gereed product lager worden en gaat de hoeveelheid onderhanden werk omlaag.

Ook in het productieproces zelf, kun je in veel gevallen winst boeken. Bijvoorbeeld door alle nevenwerkzaamheden te laten uitvoeren terwijl de machine draait. Dat gaat bijvoorbeeld om de registratiewerkzaamheden van productietijd en -opbrengst van het vorige product, alvast voorbereidingen treffen voor het volgende product, de communicatie met collega’s, leiding en staf, de aan- en afvoer van ruw materiaal etcetera. Of door te zorgen voor tijdelijke vervanging, zodat de machine door kan draaien tijdens pauzes van het vaste bedieningspersoneel (onder toezicht van de vervangende bedieningsmensen).

De markt is in beperkte mate beïnvloedbaar, maar er zijn wel mogelijkheden. Je zou bijvoorbeeld je klanten vragen of zij langere levertijden kunnen accepteren, eventueel tegen verlaging van de verkoopprijs. Met vaste klanten kun je wellicht voor een bepaalde looptijd afspraken maken over een vaste afname per periode. Je kunt aan je met je klant vragen om voorinformatie over aankomende orders, bijvoorbeeld door het direct doorgeven van binnengekomen aanvragen en van planningen.

Als je markt bestaat uit industriële afnemers, dan zullen ze het normaal vinden dat er afstemming plaats vindt tussen leverancier en klant over de logistieke zaken: de wijze van informatie-overdracht, de (minimale) bestelhoeveelheid, de kwaliteitsborging, de leadtime enzovoort.

6.3 Overwegingen voor het kiezen van het KOOP

De situatie waarin de locatie voor het KOOP ooit is bepaald kan natuurlijk veranderen. Vanuit de markt kunnen andere eisen komen, processen of machines kunnen worden vervangen en er kunnen zich nieuwe spelers in een logistieke keten aandienen. Dit soort veranderingen kan invloed hebben op de plaats van het KOOP. Voor de bij zo’n verandering passende verschuiving van het KOOP geven Hoekstra en Romme de onderstaande richtlijnen, die we in schemavorm hebben toegevoegd.

- Het KOOP moet verschuiven richting de markt, als het productieproces moeilijk te beheersen is, of als in het productieproces er sprake is van lange doorlooptijden of hoge omstelkosten. Het KOOP moet ook richting markt verschuiven, als voor de concurrentiepositie korte levertijden en hoge leverbetrouwbaarheid nodig zijn.

- Het KOOP moet stroomopwaarts verschuiven (richting leveranciers), in een situatie met onregelmatige vraag vanuit de markt, als het gaat om klantspecifieke producten of als het gaat om zeer kostbare producten. Want in die gevallen is er anders sprake van een groot ‘risico incourant’ en van hoge voorraadkosten.

figuur 9: bepaal de voorkeurslocatie van het koop

Voorbeeld

Lerd computer fabriceert en verkoopt computers en laptops rechtstreeks aan bedrijven en particulieren. De onderdelen worden ingekocht en de apparaten worden samengesteld in de assemblagefabriek van Lerd. Lerd heeft momenteel te kampen met hoge voorraadkosten. De computers worden samengesteld op basis van vraagvoorspelling, maar het komt vaak voor dat klanten toch net iets anders willen (bijv. 1 Tb SSD i.p.v. 500 Gb, 4k resolutie in plaats van full HD, 32 Gb werkgeheugen in plaats van 156 GB etcetera).

Mark de Groot, Logistiek Manager bij Lerd, komt op verzoek van de directie met de volgende opmerkingen:

Voor een computerfabrikant is het in voorraad houden van complete computers tamelijk riskant: als de markt een bepaald model niet meer koopt, dan zijn alle kosten in het productieproces voor niets gemaakt. Dit risico is in een markt met een korte levenscyclus groot.

Het is voor ons veel goedkoper om SSD-opslag, processoren, geheugenchips, grafische processors en andere onderdelen op te slaan dan complete computers in het magazijn te leggen. Daar komt nog bij dat de flexibiliteit van onderdelen veel groter is dan van gereed product. Want met de moederborden, processoren, etc. kunnen verschillende modellen worden gemaakt.

In het MT ontstaat wat commotie, want volgens marketing zal er juist wel voorraad van het eindproduct (de computer) moeten worden aangehouden, omdat anders de dienstverlening aan de klanten niet snel genoeg verloopt en klanten dan kiezen voor een ander merk.

Na overleg met marketingmanager Teun Leesink komt Mark met een voorstel aan het MT:

De veel gevraagde uitvoeringen van PC’s en laptops maken we op voorraad. Die computers maken we al lang zo, dat kleine wijzigingen eenvoudig voor of door een klant kunnen worden uitgevoerd. Bijvoorbeeld meer geheugen of een tweede SSD plaatsen. Dat klanten die mogelijkheid hebben, gaan we benadrukken in onze reclamecampagnes. We noemen dat “standaard systemen” en die kunnen we supersnel leveren vanuit de voorraad gereed product. Dit geldt ook voor alle actiemodellen.

Voor speciale, vaak wat duurdere computersystemen en laptops, leggen we een voorraad aan met nog niet gemonteerde modulen. De klant kan de gewenste configuratie zelf kiezen tijdens het bestelproces. Zodra de order van een klant is ontvangen, gaan we de computers assembleren. Dat kan (meestal) binnen 3 dagen De totale levertijd komt dan op zo’n 5 tot 7 dagen en dat zal voor deze afnemers zeer acceptabel zijn. Met dit voorstel gaan de voorraadkosten èn de assemblagekosten omlaag, terwijl het geen invloed zal hebben op onze marktpositie.