De voorraad onderhandenwerk (OHW, in het Engels WIP, Work in Process, of Work in Progress) bestaat uit het totaal van materialen, onderdelen, componenten en (sub-)assemblies, die zich op de werkvloer bevinden. Dit betekent niet altijd dat deze producten ook daadwerkelijk in bewerking zijn. Ze kunnen bijvoorbeeld ergens op de werkvloer liggen te wachten tot er capaciteit beschikbaar komt om ze te verwerken.

Het gemiddelde onderhandenwerk-niveau kun je uitrekenen met de grootte van de productieserie (Qd) en de gemiddelde tijd die deze serie in de productie verblijft (Ld).

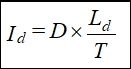

De relatie is als volgt weer te geven:

waarbij :

waarbij :![]()

waarin:

Id = de gemiddelde voorraad OHW in eenheden

D = vraag per jaar in eenheden

N = aantal productieseries per jaar

Qd = productieseriegrootte

Ld = normdoorlooptijd in productie = de tijd dat één serie als OHW in productie is

T = het aantal tijdseenheden per jaar (ook hier Ld en T in dezelfde tijdseenheid uitdrukken)

Voorbeeld

Stel dat je 8 weken nodig hebt om eenmalig een serie van 100 eenheden te produceren. Dan zou je gemiddelde onderhandenwerkniveau van dit product komen op 16 eenheden (100 eenheden per jaar maal 8 weken / 50 weken = 16 eenheden).

Dit is zo, als je maar één serie per jaar zou produceren. Als je 6 series per jaar maakt, dan zal je gemiddelde voorraad onderhandenwerk met een factor 6 toenemen tot 96 eenheden.

In de bovenstaande formule zie je, dat de jaarlijkse vraag D en de doorlooptijd Ld de voorraad OHW bepalen. De vraag D is meestal een gegeven, dus kun je als Logistiek Manager het voorraadniveau alleen reduceren door de doorlooptijd te verlagen.

De doorlooptijd bestaat uit verschillende componenten:

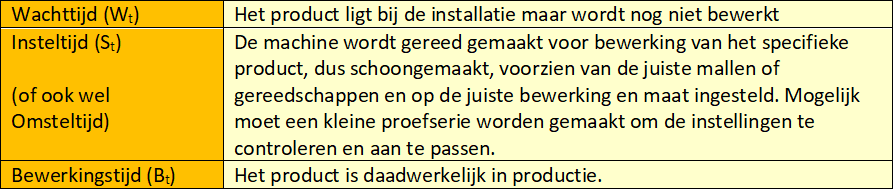

tabel 1: componenten van doorlooptijd

De totale doorlooptijd is de som van deze drie:

![]()

In de praktijk zie je vaak dat de wachttijden veel groter te zijn dan de bewerkings- en steltijden samen. Dit speelt helemaal sterk bij een jobshop lay-out, waar door de vrije routing veel te bewerken batches op de werkvloer kunnen liggen. De wachttijd loopt vaak op tot wel 90% van de totale doorlooptijd Ld.

De bewerkingstijd is van tevoren goed te bepalen. Meestal recht evenredig met de batchgrootte. Maken van een batch van 10 stuks kost een uur, maken van een batch van 80 stuks kost een dag. In de proces-industrie is de bewerkingstijd vaak afhankelijk van het proces en niet van de batchgrootte. Het mengen of reageren kost nagenoeg evenveel tijd voor een grote of een kleine batch. Maar ook hier is Bt van tevoren bekend. Er kan mee worden gepland.

Steltijden kun je voor een bepaalde installatie vaak als een constante zien, soms zijn ze ook afhankelijk van het soort product, van de soort bewerking, of van het vorige of volgende te bewerken product. Een bakker zal liever eerst de deegmachine vullen met deeg voor witbrood en pas daarna voor bruinbrood, dat scheelt hem een hoop ‘omsteltijd’. Ken je de installatie, de bewerking en het productieprogramma, dan is dus ook St van tevoren te berekenen en dus als gegeven bruikbaar voor planning.

Noot: als je de materiaalstroom bestuurt met een pull-systeem, elimineer je deze wachttijden. |

De wachttijden zijn lastiger. Nauwelijks voorspelbaar omdat ze voortdurend variëren. Ze zijn onder andere afhankelijk van de bezettingsgraad van de machines en van de spreiding in de bewerkingstijden. En van spoedklussen die er nog even tussendoor moeten.

Beheersing en reducering van de voorraad OHW bereik je dus het meest effectief, door reducering en beheersing van wachttijden.

Korte wachttijden kun je realiseren door:

- beperking van de bezettingsgraad van de machines en installaties, de capaciteitsbronnen,

- fabricage in kleine productieseries (met als ‘straf’ meer keren omstellen),

- verkleinen van de spreiding in de bewerkingstijden, waardoor de doorlooptijden beter planbaar worden,

- gerichte input-outputbeheersing, door niet meer werk te accepteren dan wat je kunt afmaken in een bepaalde tijdsperiode en door handige prioriteitsregels te hanteren bij het in bewerking nemen van orders.

Voorbeeld

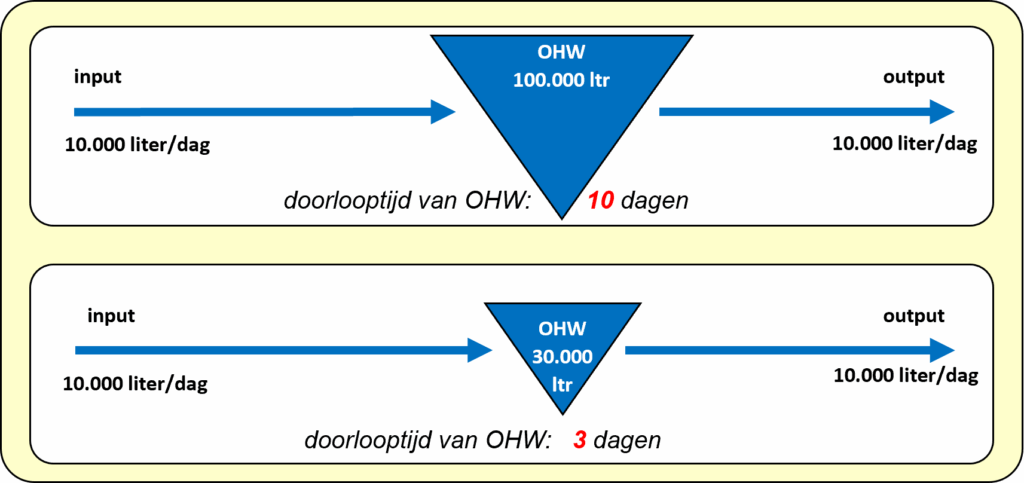

De productieplanner van Kollor geeft een order van 5.000 liter uit voor menger M012S. De capaciteit (gem. output) van deze installatie is 10.000 liter per dag. Dit betekent dat de planner rekening kan houden met een halve dag bewerkingstijd. Kan de planner aan de klant beloven dat de order morgen wordt afgeleverd?

Stel dat er al voor 100.000 liter aan werkorders is uitgegeven. Dan zal de gemiddelde doorlooptijd Ld gelijk zijn aan 100.000/10.000 = 10 dagen. Als de installatie de orders first-in first-out in productie neemt, komt de nieuwe order dus pas op dag 11 aan de beurt.

Kon de planner hier iets aan doen?

Stel dat de planner ervoor zorgt dat de installatie nooit meer dan 30.000 liter aan productieorders heeft. Dan heeft de planner de mogelijkheid om zelf te bepalen welke orde hij uit zijn stapel vist en kan hij de betreffende klant vertellen dat de order waarschijnlijk over 4 dagen gereed is. Voor de operators van de installatie verandert er weinig, zij blijven FIFO hun orders verwerken.

figuur 9: doorlooptijd

Omdat de fabicagedoorlooptijd vrijwel altijd uit veel tot zeer veel wachttijd bestaat, kun je door persoonlijke begeleiding vaak een specifieke order met voorrang door de productie persen. Een spoedorder. Je neemt de moeite om deze order bij iedere werkplek waar hij in de wachtrij zou moeten aanschuiven, de hoogste prioriteit te geven. De spoedorder dringt dan voor op andere reeds in de wachtrij aanwezige orders, die wachten tot capaciteit vrij komt. Soms gaat de ‘spoed’ zover, dat zelfs een al lopende bewerking van een andere order wordt afgebroken. De activiteit om een individuele opdracht versneld door de productie te loodsen, wordt chasseren genoemd.

Chasseren is soms echt nodig om een belangrijke klant het product snel te kunnen leveren, maar het behoort een uitzondering te zijn. Als er in een fabriek veel spoedorders voorkomen, is dat een teken van slechte beheersing.

Waardeopbouw tijdens fabricageproces en kostprijs

Als je de kostprijswaarde van het OHW wilt berekenen, kun je uitgaan van de kostprijs van de materialen en onderdelen die nodig zijn voor de uitstaande werkorders. Dan laat je de waarde die wordt toegevoegd in de bewerking buiten schouwing. Je zou ook kunnen kiezen voor de kostprijswaarde van het gereed product. Beide zijn meestal niet juist, omdat je tijdens het fabricageproces voortdurend waarde toevoegt. Als waarde van de voorraad onderhandenwerk in productie, hanteren we meestal een gecorrigeerde kostprijs van het gereed product. We voegen een correctiefactor toe. Dit doen we in de vorm van een percentage ten opzichte van de kostprijs van het gereed product. De correctie noemen we de factor h.

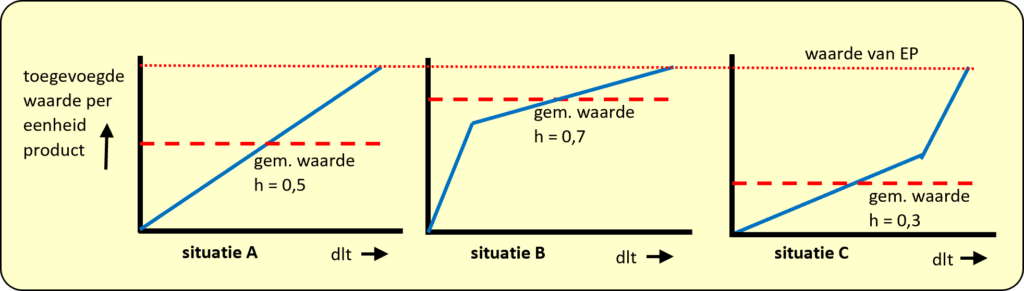

De waardeopbouw per eenheid product geven we voor drie karakteristieke situaties grafisch weer in figuur . Situatie A laat een product zien waarbij de waarde gelijkmatig tijdens de doorlooptijd wordt toegevoegd. Situatie B laat een product zien waar het grootste deel van de waarde in een vroegtijdig stadium van het productieproces wordt toegevoegd. Bijvoorbeeld een metaalgieterij waar vloeibaar gemaakt metaal in een vorm wordt gegoten en het product vervolgens moet afkoelen voor het kan worden afgeleverd. In deze laatste fase neemt de toegevoegde waarde slechts weinig toe. Situatie C laat een product zien waarvan de waardetoevoeging in het begin vrij gering is. Sterke stijging van de waarde vindt pas in de laatste productiefase plaats. Bijvoorbeeld in de assemblage van tv’s.

figuur 10: toename van de waarde van een eenheid product gedurende doorlooptijd

Het helpt als je weet in welke fase van de keten de grootste waardetoevoeging plaatsvindt, om juiste beslissingen te nemen bij het bepalen van de beste plaats voor het klantenorder ontkoppelpunt (het KOOP).

Het KOOP-concept kan bijvoorbeeld aanleiding voor je zijn om geen eindproducten in voorraad te nemen. Bijvoorbeeld als je eindproducten voor een groot deel bestaan uit dezelfde modules/componenten, als je producten pas onderling gaan verschillen tijdens de laatste bewerkingsfase (bijvoorbeeld de lakstraat) of als je in de laatste bewerking erg veel waarde toevoegt, dan is het zinvol om het gemeenschappelijke item (of de gemeenschappelijke modules), in voorraad te nemen in plaats van eindproducten. Je hebt dan niet al de verschillende eindproducten op voorraad. Het samenstellen of aflakken van het (specifieke) eindproduct zou je in dit geval niet eerder moeten doen, dan wanneer je de klantenorder ontvangen hebt. Hierdoor reduceer je de gemiddelde voorraad OHW en maak je ook het plannen van de productie een heel stuk eenvoudiger. Je afnemers moeten wel een beetje geduld hebben, want je hebt geen product op de plank liggen voor hen.

We gaven in het begin van deze Module aan dat voorraden op alle plaatsen in je goederenstroom aanwezig kunnen zijn. Meestal begint de goederenstroom met een voorraad grondstoffen. Materialen, ingrediënten en onderdelen die je ontvangt van je leveranciers. De stroom eindigt met het distribueren van het bestelde gereed product. Bij het beheersen van je voorraden moet je niet alleen kijken naar voorraden die in je magazijnen liggen opgeslagen, maar ook naar het onderhandenwerk, de goederen in transport, enzovoort. De magazijnvoorraad die in de boekhouding staat, maakt vaak maar een (klein) gedeelte van je totale voorraadbestand uit.

Lange doorlooptijden hebben grote nadelen

We lieten al zien, dat het lastig is om spoedorders op een goede manier door de productie te leiden als er bij alle installaties wachtrijen staan. Het is maar de vraag of je afnemers de ‘normale’ doorlooptijd zullen accepteren, dus er is een grote kans dat het aantal spoedklussen steeds verder gaat toenemen. Dat ‘spoed’ normaal wordt, dat chasseurs het bedrijf runnen, waardoor de doorlooptijd van ‘gewone’ orders nog langer wordt en daar ook steeds meer druk op komt te staan.

Die dreigende chaos is niet het enige nadeel van een lange doorlooptijd.

Lange doorlooptijden belemmeren je om snel aan te passen aan veranderende omstandigheden. Ze hebben daardoor een negatieve invloed op de flexibiliteit van je bedrijf. En lange doorlooptijden verhogen het risico dat je producten maakt die niet meer in de markt worden gevraagd, zodat incourante voorraad ontstaat.