Two-bin systeem

Een ogenschijnlijk heel ander systeem is het two-bin systeem, maar in feite is dit een eenvoudig gemaakt BQ-bestelsysteem. Het werkt handig als bestelmethode en is zeer geschikt voor goedkope artikelen, bijvoorbeeld voor de grijpvoorraad boutjes en moertjes in een assemblageafdeling. Het is vaak lastig de beheersing van de voorraad van dit soort artikelen te automatiseren, vanwege de grote hoeveelheid administratief werk om alle mutaties bij te houden; de beheerskosten staan dan niet meer in verhouding tot de waarde van de voorraad en de voorraadkosten.

Het two-bin systeem werkt als volgt. Ieder artikel houd je in voorraad in twee of meer bakken (of dozen, vaten, bins of iets dergelijks). Het aantal bakken is afhankelijk van de omzetsnelheid en het volume van het artikel. De totale voorraad splits je in twee gedeelten op die je (niet al te ver) gescheiden van elkaar opslaat. Een gedeelte is gesloten en mag niet worden aangesproken, dat deel van de voorraad is ‘verzegeld’. Het andere gedeelte is geopend. Vanuit het open gedeelte van de voorraad mag worden gepakt, of lever je. Als het geopende deel leeg is, breek je het verzegelde deel aan. Dat is het moment waarop je een nieuwe bestelling moet plaatsen. Dit kan in veel gevallen simpelweg door het overhandigen van de lege bak, tenminste, als er duidelijk op staat om welk artikel het gaat.

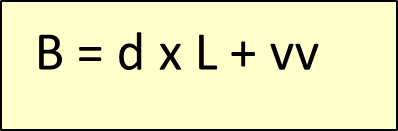

De inhoud van het tweede gedeelte moet ruim voldoende zijn om de leadtime van het betreffende artikel te overbruggen. Ook voor two-bin geldt:

9.1 Kanbansysteem

Toyota ontwikkelde het kanbansysteem, waarbij de voortgang van de productie zichzelf regelt zonder dat er tussenvoorraden ontstaan. Het woord kanban is Japans en staat voor ‘kaart’. Op een kanban staat een aantal productiegegevens. Op de kaart staat ten minste de informatie waarmee de goederen kunnen worden geïdentificeerd en de vaste hoeveelheid, die overeenkomt met het aantal te produceren of te transporteren eenheden.

Als je een kanban doorgeeft, gaat die naar de voorafgaande bewerkingsplaats in de keten. Het is het signaal dat je behoefte hebt aan een nieuwe serie onderdelen. De bewerkingsplaats waar de kanban heen gaat, produceert pas na ontvangst van de kanban de benodigde onderdelen, of ‘bestelt’ ze op haar beurt bij weer een voorgaande bewerkingsplaats. Het is dus een pull-principe. Er wordt pas iets gemaakt, getransporteerd en geleverd, als er behoefte aan is.