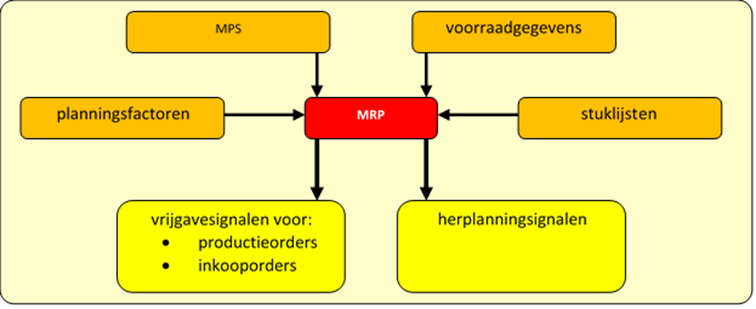

In de vorige paragrafen zag je al dat MRP diverse gegevens nodig heeft om de berekeningen te kunnen maken. We zetten die inputgegevens nu op een rij. Wat er in de black-box van MRP mee gebeurt, weet je al en dat levert de output op die je nodig hebt voor de fijnmazige planning van de werkuitgifte: voor een goede prioriteitstelling en uitgifte-volgorde.

In figuur 4 geven we een schematische weergave van MRP als black-box, met de input en de output.

figuur 4: benodigde gegevens (input) voor MRP

Benodigde gegevens (input)

Voor de MRP-berekening heb je gegevens nodig. We onderscheiden vaste en variabele gegevens.

De vaste gegevens wijzigen niet of nauwelijks. Als planner stel je die gegevens vast. Ze blijven hetzelfde zolang er geen grote veranderingen zijn in marktomstandigheden, productiemethoden of kostprijzen.

Voorbeelden van vaste gegevens

De bedrijfskalender (waarvan de week- en dagnummering mogelijk niet helemaal gelijkloopt met de ‘gewone’ kalender), de lengte van een tijdsperiode of time-bucket (bijvoorbeeld een week of een dag) en diverse planningsfactoren, zoals:

- de planningshorizon (tot hoever kijken we vooruit met de planning);

- de herplanningsfrequentie (real time, één keer per dag, eens per week);

- de (normale) standaard doorlooptijden van de bewerkingen per product;

- de veiligheidsvoorraad;

- het (normale) standaard uitvalpercentage bij een bewerking (waste) en/of de (normale) standaard opbrengst aan goed product van een bewerking (yield);

- de manier waarop het systeem de seriegrootte bepaalt (L4L, vaste serie);

- de gehanteerde eenheden en de maat-conversiefactoren;

- de stuklijsten (Bill of Material, BOM);

- het artikelstambestand, met in- en verkoopprijzen, kortingstaffels, eventuele vaste opslaglocaties (bijvoorbeeld voor gevaarlijke of diefstalgevoelige goederen), gewicht per eenheid, volume per eenheid.

Enkele van deze vaste gegevens (de kalender en de tijdsperiode) zijn systeemgebonden. De meeste vaste gegevens en alle variabele gegevens zijn artikelgebonden.

Voorbeelden van variabele gegevens

De variabele gegevens van MRP veranderen voortdurend. Door verkopen, produceren en inkopen, door breuk of verlies, door ‘terugvinden’ van zoekgeraakte voorraad. Voorbeelden van variabele gegevens zijn:

- de bruto behoeft aan het product: voor een eindproduct de voorspelde vraag of het MPS, voor onderdelen de som van alle ‘geplande orderuitgiftes’ van de parent-artikelen;

- voorraadgegevens, de fysieke voorraad;

- uitstaande (nog niet geleverde) inkooporders en productieorders.

Samenvatting

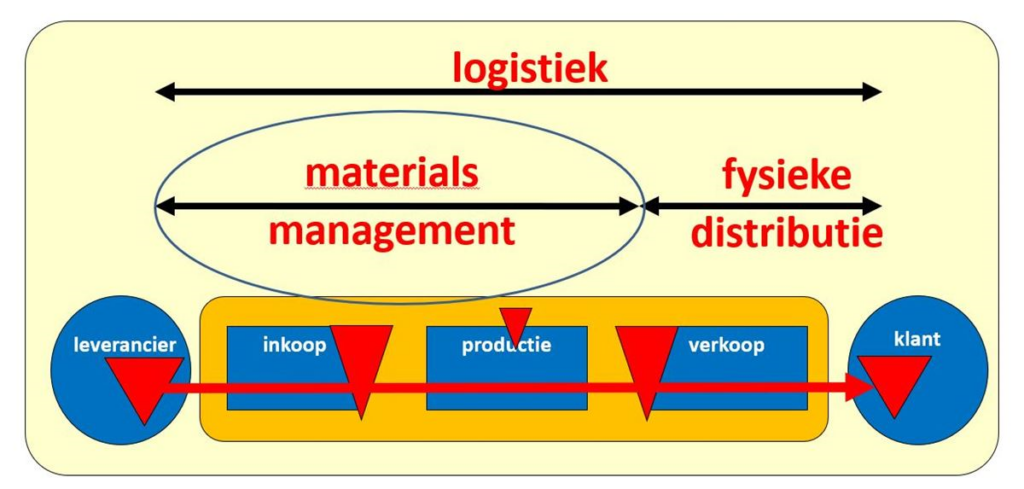

Materials Management (MM) is de combinatie van materiaalplanning, verwerving en voorraadbeheer van grondstoffen (GS) en materialen, planning van productie, beheer van onderhandenwerk (OHW) en halffabrikaat (HF), opslag, intern transport en handling van de goederenstroom tot en met de productie.

De kern van de functie van Materials Management bestaat uit:

- de planningsprocessen, de verwerving en het beheer van de voorraad grondstoffen en onderhanden werk;

- optimaliseren van de productieprestaties met betrekking tot voorraadhoogte, omloopsnelheid, efficiëntie, bezettingsgraad, opbrengst (yield), customer service en kwaliteit.

Verantwoordelijkheden MM

- verwerven van GS (etc.), ook wel genoemd als: Aanvoerlogistiek

- materiaalplanning, voorraadbeheer (GS, HF en OHW)

- productie- en capaciteitsplanning, ook wel genoemd als: Productielogistiek

- beheer van de voorraad (van GS, HF en OHW)

- magazijnmanagement (ontvangst, inslag, opslag en uitgifte en administratie van GS, enz.)

- intern transport en materials handling van GS, HF en OHW

- systeem- en databeheer van ICT binnen MM

- beschikbaar maken eindproducten en reservedelen voor Fysieke Distributie (FD).

Figuur 5: Plaats van MM in het bedrijfsproces

Material Requirements Planning (MRP) berekent de materiaalbehoefte. Het is een planningsmethode gericht op het op het juiste moment ter beschikking hebben van de juiste artikelen in de juiste hoeveelheid, gezien over de gehele productieketen (integraal planningssysteem)

Het MRP-algoritme bestaat uit de volgende stappen:

- het berekenen van de bruto behoefte aan onderdelen (aantal eindproducten x het aantal te gebruiken onderdelen per eenheid eindproduct, zoals staat in de stuklijst);

- het berekenen van de netto behoefte (bruto behoefte – voorraad – lopende orders);

- het plannen van een order die minimaal de netto behoefte afdekt;

- het berekenen van het vrijgave moment van die order door een verschuiving in de tijd gelijk aan de doorlooptijd: de leadtime-offset.

MRP-2 Manufacturing Resource Planning: berekent tegelijk ook de capaciteitsbehoefte

Input-output van MRP

Figuur 6: Benodigde ‘vaste’ gegevens

- fabriekskalender

- tijdsperiode (bucket)

- (standaard) levertijd = doorlooptijd

- veiligheidsvoorraad

- opbrengst (yield) of uitvalpercentage (waste):

geplande ordervrijgave = geplande orderontvangst / 1-uitvalpercentage

of

geplande ordervrijgave= geplande orderontvangst / opbrengstpercentage

- seriegrootte of de ‘Lotsizing rule’, bijvoorbeeld: L4L (serie =1), vaste seriegrootte of een door MRP geoptimaliseerde seriegrootte

- productstructuur (BOM)

- eenheden en conversiefactoren

Benodigde ‘variabele’ gegevens

- HPP/MPS

- Voorraadgegevens

- uitstaande orders/geplande ontvangsten

Primaire output van MRP

- vrijgave signalen

- herplanning signalen

- annulerings signalen

- te verwachten geplande ordervrijgave

Secundaire output van MRP

- afwijkings signalen

- voorraadniveau verwachtingen

- ontstaan van de bruto behoefte (pegging)

- prestatie rapportering

- artikelen met beperkte omloopsnelheid

- artikelen met voorraad, zonder behoefte

Afwijken van MRP-berekening

Doe je bij:

- (verwacht) tekort aan componenten

- (verwacht) tekort aan capaciteit

- aangekondigde technische wijziging

- beschikbaarheid van extra componenten

- toekomstig gebruik lager dan seriegrootte

ERP – Enterprise Resource Planning is een bedrijfssysteem, waarin de toepassingen voor de verschillende bedrijfsfuncties zijn geïntegreerd (waaronder MRP-2, boekhouding, facturering, enz.)

Aanstuurmethoden voor de materiaalstroom:

- Push: centraal plan bestuurt, vanuit integraal systeem (bijv. ERP)

- Pull: de materiaalstroom bestuurt zichzelf vanuit de vraag (bijv. met signalen als kanban, two-bin, lege bak, lege plek)

- Push-Pull: combinatie, bijv. MRP berekent toekomstige materiaal- en capaciteitsbehoeften en zorgt voor communicatie met productie en leveranciers